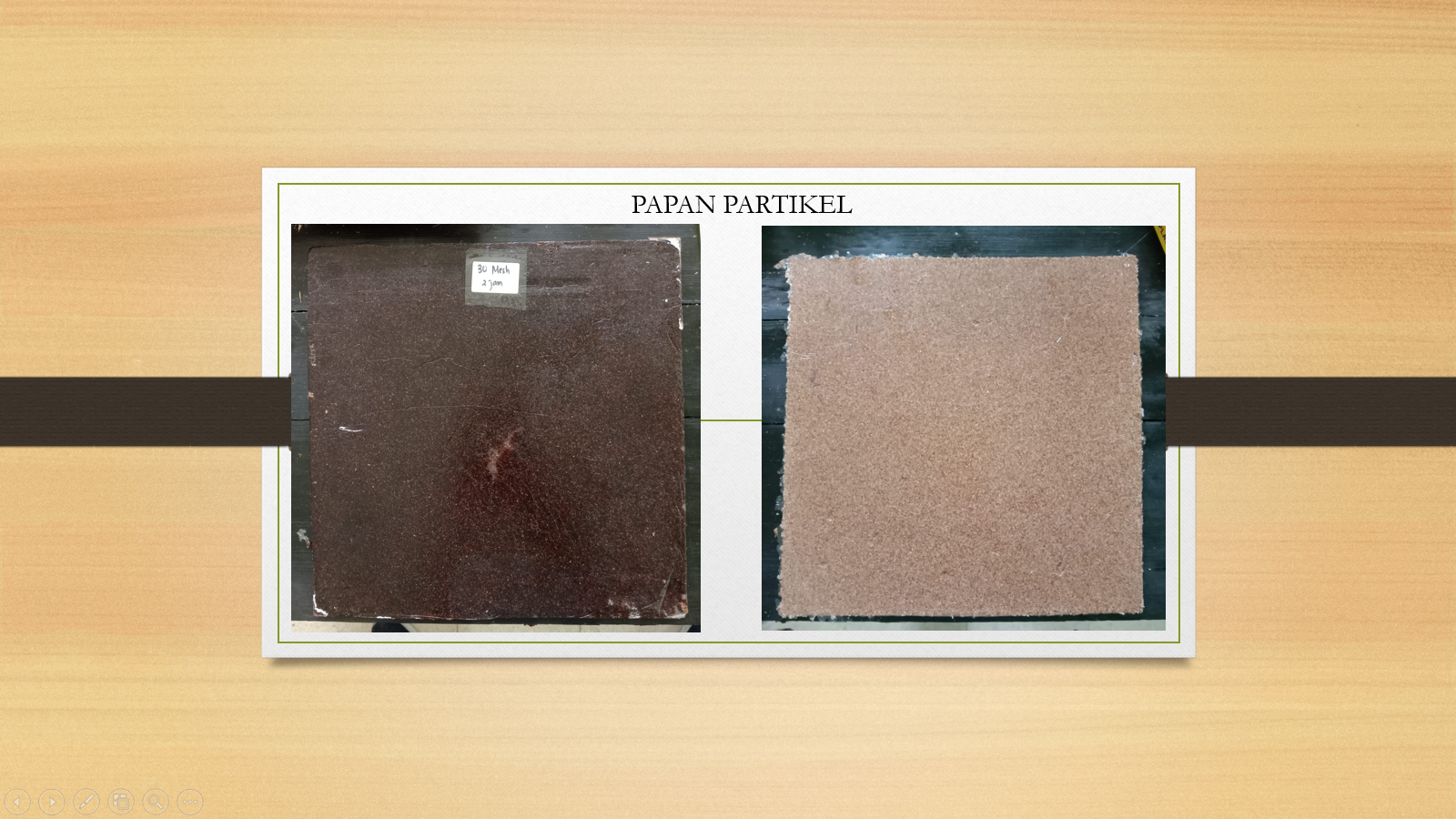

Balikpapan – Institut Teknologi Kalimantan melalui mahasiswanya membuat sebuah inovasi terkait pemanfaatan limbah singkong menjadi papan artikel. Mahasiswa tersebut atas nama Anugrah Parlindungan dibawah bimbingan bapak Andromeda Dwi Laksono, S.T., M.Sc. dan ibu Muthia Putri Darsini Lubis, S.T., M.T. Di Indonesia sendiri, singkong dijadikan makanan pokok setelah padi dan jagung karena kandungan karbohidratnya yang tinggi. Namun, tidak semua bagian dari singkong dikonsumsi oleh masyarakat. Salah satu bagian singkong yang sering dibuang adalah kulit singkong. Pemanfaatan kulit singkong di Indonesia saat ini belum banyak dilakukan. Hal ini dikarenakan kulit singkong dianggap sebagai limbah yang kurang optimal penggunaannya dan pemanfaatan kulit singkong saat ini masih hanya untuk pakan ternak, padahal produksi singkong di Indonesia sangat tinggi. Menurut Badan Pusat Satistik (2015), produksi ubi kayu/singkong di Indonesia adalah sebanyak 21,8 juta ton dan di Kalimantan Timur sendiri memproduksi 53,9 ribu ton pada 2015. Hal ini menunjukkan banyaknya limbah kulit singkong yang terbuang begitu saja. Padahal, jika dimanfaatkan dengan baik, kulit singkong dapat memiliki nilai jual yang cukup untuk dipasarkan.

Proses pembuatan komposit dilakukan dengan beberapa tahapan yaitu tahap persiapan serbuk kulit singkong. Kemudian tahap variasi perlakuan serbuk dengan larutan NaOH 5% selama 1 jam, 2 jam dan 3 jam. Lalu tahap pembuatan komposit dengan cara mencampurkan matriks poliester dengan serbuk kulit singkong menggunakan perbandingan fraksi volume sebesar 40% serbuk berbanding 60% matriks poliester. Tahap pegujian komposit berupa uji tarik (ASTM D-3039), uji tekuk (ASTM D-790) . Lalu menganalisis pengaruh waktu alkalisasi NaOH terhadap kekuatan tarik, tekuk dan interface mikrostruktur komposit. Adapun hasil yang diperoleh pada pengujian tarik dan tekuk yang paling optimum adalah pada spesimen alkalisasi NaOH 5% selama 2 jam, yaitu kekuatan tarik yang diperoleh sebesar 21,25 MPa, modulus elastisitas tarik sebesar 2185,68 MPa, kekuatan tekuk sebesar 39,38 MPa, dan modulus tekuk sebesar 3284,62 MPa.. Namun terjadi penurunan kekuatan tarik dan tekuk pada spesimen alkalisasi NaOH 5% selama 3 jam, hal ini dikarenakan selulosa ikut rusak akibat perendaman yang terlalu lama. Ditinjau dari pengamatan scanning electrone microscope (SEM) pada setiap variasi komposit diperoleh daya ikat (interface) antara serbuk dan resin terbaik dihasilkan oleh spesimen alkalisasi

NaOH 5% selama 2 jam, hal ini dikarenakan wetability serbuk oleh matriks terbentuk dengan baik akibat alkalisasi selama 2 jam, sehingga meminimalisir terbentuknya void sehingga membuat komposit menyerap energi yang lebih besar saat dilakukan penarikan.

Humas Institut Teknologi Kalimantan